什么是FA(Fiber Array),加工FA有哪些技术难度?

一、什么是 FA(Fiber Array)

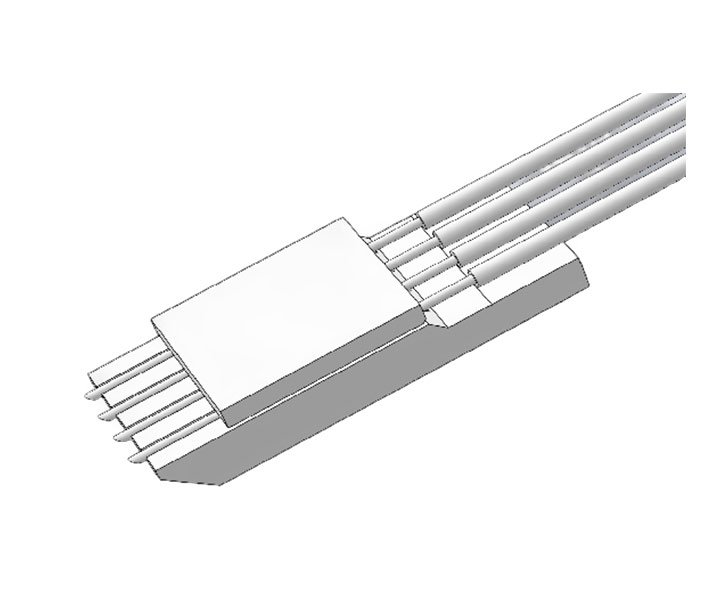

Fiber Array(光纤阵列),一般是指按照一定间距(Pitch)将多根光纤(通常是单模或多模光纤)精确排布并固定在 V-Groove 基板(V槽阵列基板) 上的光纤组件。

-

常见的规格有 4芯、8芯、12芯、16芯、32芯等。

-

Pitch(光纤中心间距)常用 127 μm 或 250 μm,以匹配 MT 端面或硅光芯片。

-

FA 是硅光(SiPh)、光模块、PLC 分路器、AWG、光开关等器件里的 输入/输出接口。

它的本质作用是:把单根光纤转化为阵列化接口,便于与光波导芯片或阵列端口对接耦合。

二、加工 FA 的主要流程

-

V-Groove 基板加工

-

通常用硅基片,采用光刻 + 湿法刻蚀(KOH)得到高精度 V 槽。

-

槽间距要控制在 ±0.5 μm 甚至更小。

-

-

光纤放置与定位

-

将光纤放入 V 槽,并通过端面对准定位治具控制位置。

-

要保证每根光纤与槽的紧密贴合,同时保持 Pitch 精度。

-

-

粘接固定(胶水封装)

-

使用低收缩、低挥发的 UV 胶或环氧胶。

-

胶水需要光学性能稳定,固化时应避免应力导致光纤偏移。

-

-

端面研磨与抛光

-

固定后对光纤端面进行切割、研磨和抛光。

-

表面要求光洁无划痕,平整度和角度严格控制(常见 8° 斜角,减少反射)。

-

-

检测与测试

-

包括 Pitch 精度、光纤高度、端面质量。

-

光学测试:插入损耗(IL)、回波损耗(RL)。

-

三、加工 FA 的技术难点

-

Pitch 精度控制

-

光纤与芯片/MT 端的对接误差要 <1 μm,否则耦合损耗大幅上升。

-

-

光纤定位与胶水收缩

-

胶水在固化时可能产生收缩,导致光纤位置漂移。

-

需要控制工艺窗口,或者选用低收缩胶水。

-

-

端面研磨抛光

-

光纤端面的角度、平整度要求极高。

-

研磨角度(如 8°)不均匀会导致反射和插损。

-

-

热稳定性与长期可靠性

-

光纤与硅基热膨胀系数不同,热循环可能导致位置偏移。

-

胶水老化也会影响长期稳定性。

-

-

批量一致性

-

做单个还好,量产时每一片 Pitch、端面、损耗都要保持一致,非常考验工艺稳定性。

-

-

高芯数阵列加工

-

芯数越多,累积误差越大。

-

例如 32 芯 Pitch 误差累计后,最边缘光纤可能与设计偏差数 μm,需要补偿设计或工艺控制。

-

四、总结

-

FA 是光模块/硅光中最关键的连接接口。

-

加工难度集中在:Pitch 精度、胶水控制、端面研磨、批量一致性。

-

高端厂商(日本、中国台湾)在工艺稳定性和良率上优势明显。